SETTORI

Il Know-How specifico che oggi P.A.C. ha raggiunto, gli permette di essere un valido partner per realtà industriali con elevate applicazioni tecnologiche, come per esempio i settori: medicale, automazione, ferroviario, nautico, telecomunicazioni, mezzi per movimento terra e petrolifero.

La produzione di circuiti stampati è composta da diversi passaggi che variano in base alla tipologia e alle finiture richieste; tuttavia è possibile riassumerla nelle seguenti fasi principali:

PROGETTAZIONE CAD

Esegue l’impostazione di tutto il ciclo produttivo del circuito stampato, a partire dal controllo accurato del disegno del cliente fino alla realizzazione di tutte le attrezzature necessarie per produrre il circuito stampato.

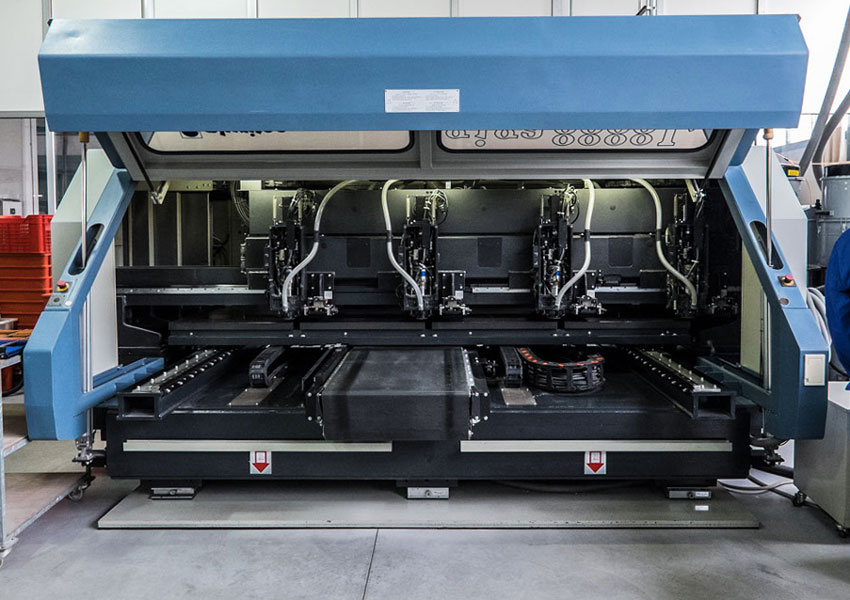

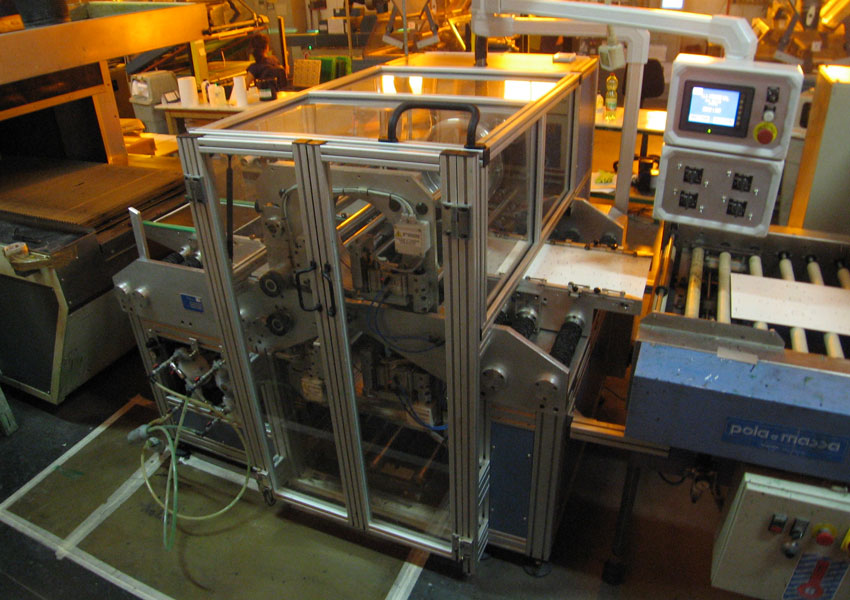

FORATURA

Viene realizzata con diversi macchinari a CNC che garantiscono la massi- ma precisione del foro. Disponiamo dell’ultima tecnologia presente sul mercato mettendo a disposizione del cliente la più alta produttività anche grazie alla GIGA 8888L che con ben 8 teste ci permette di forare e fresare in tempi brevi lotti molto grandi.

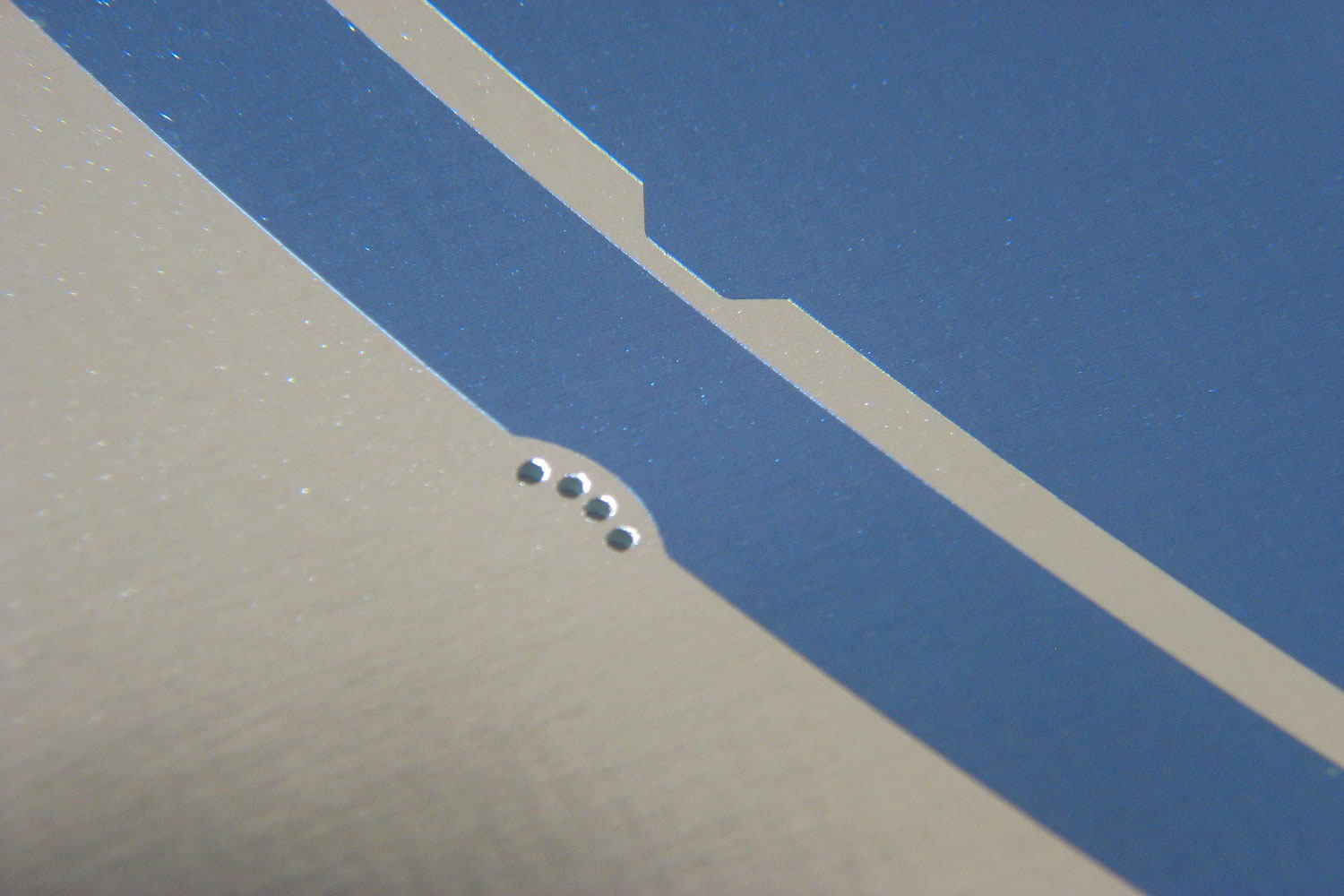

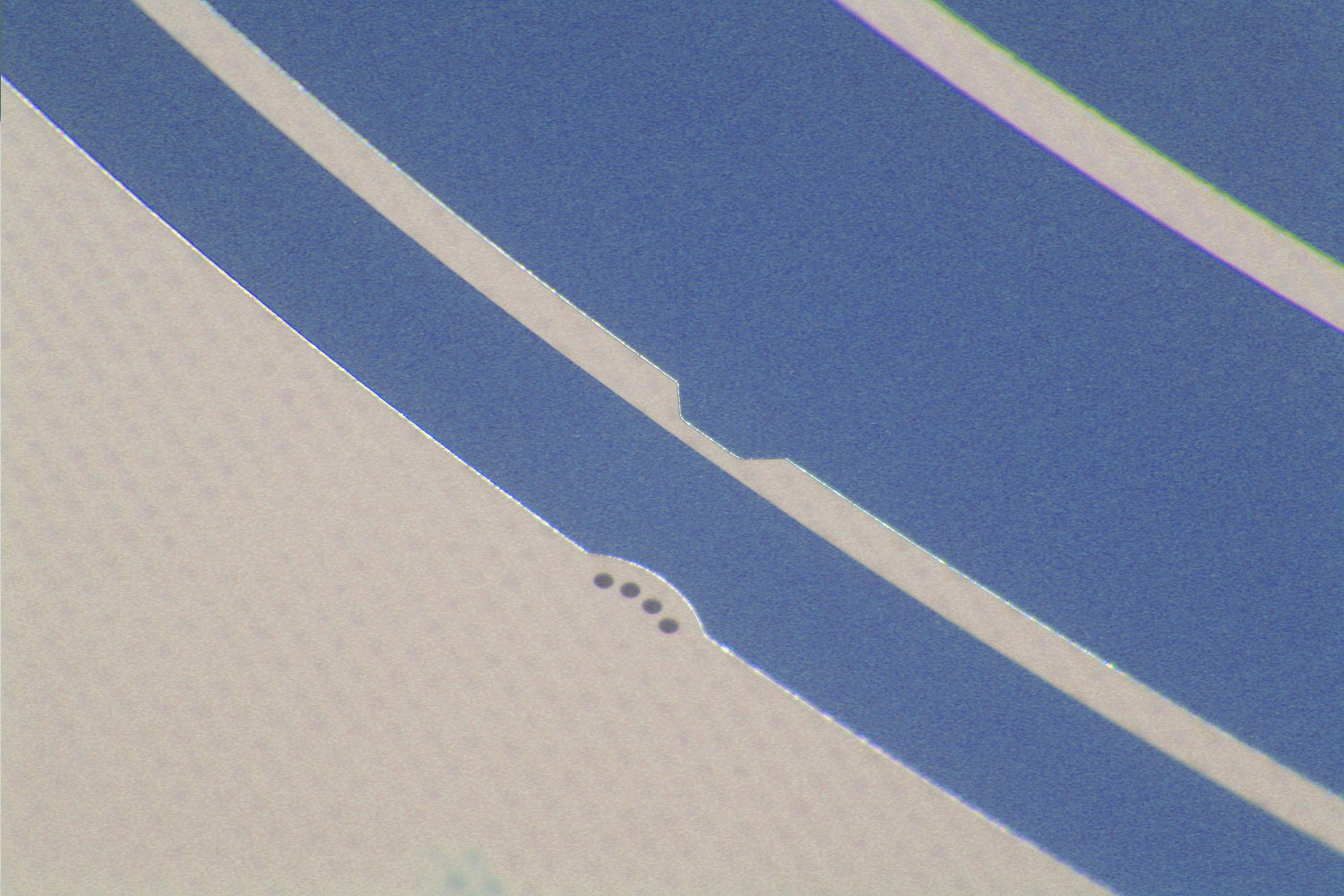

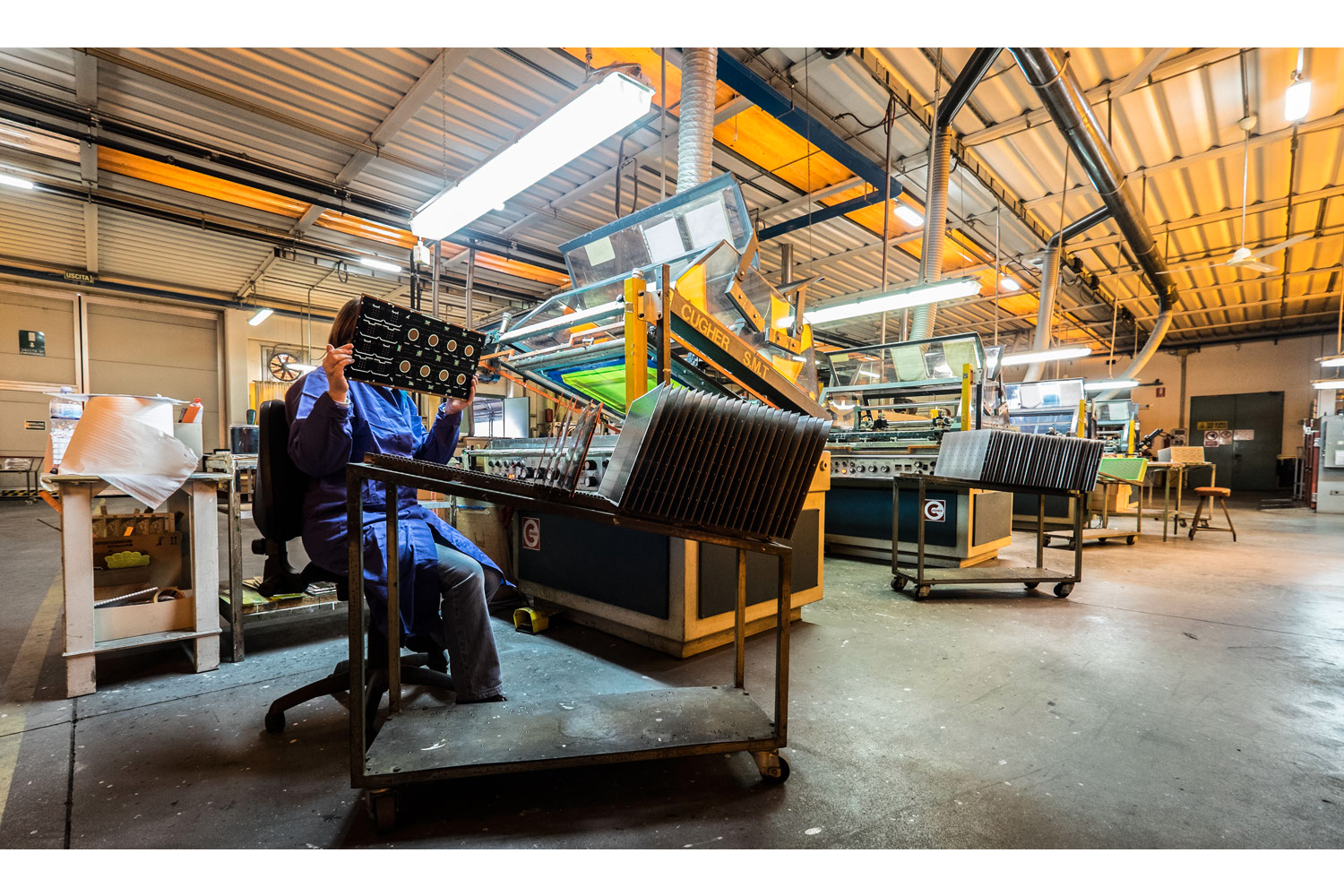

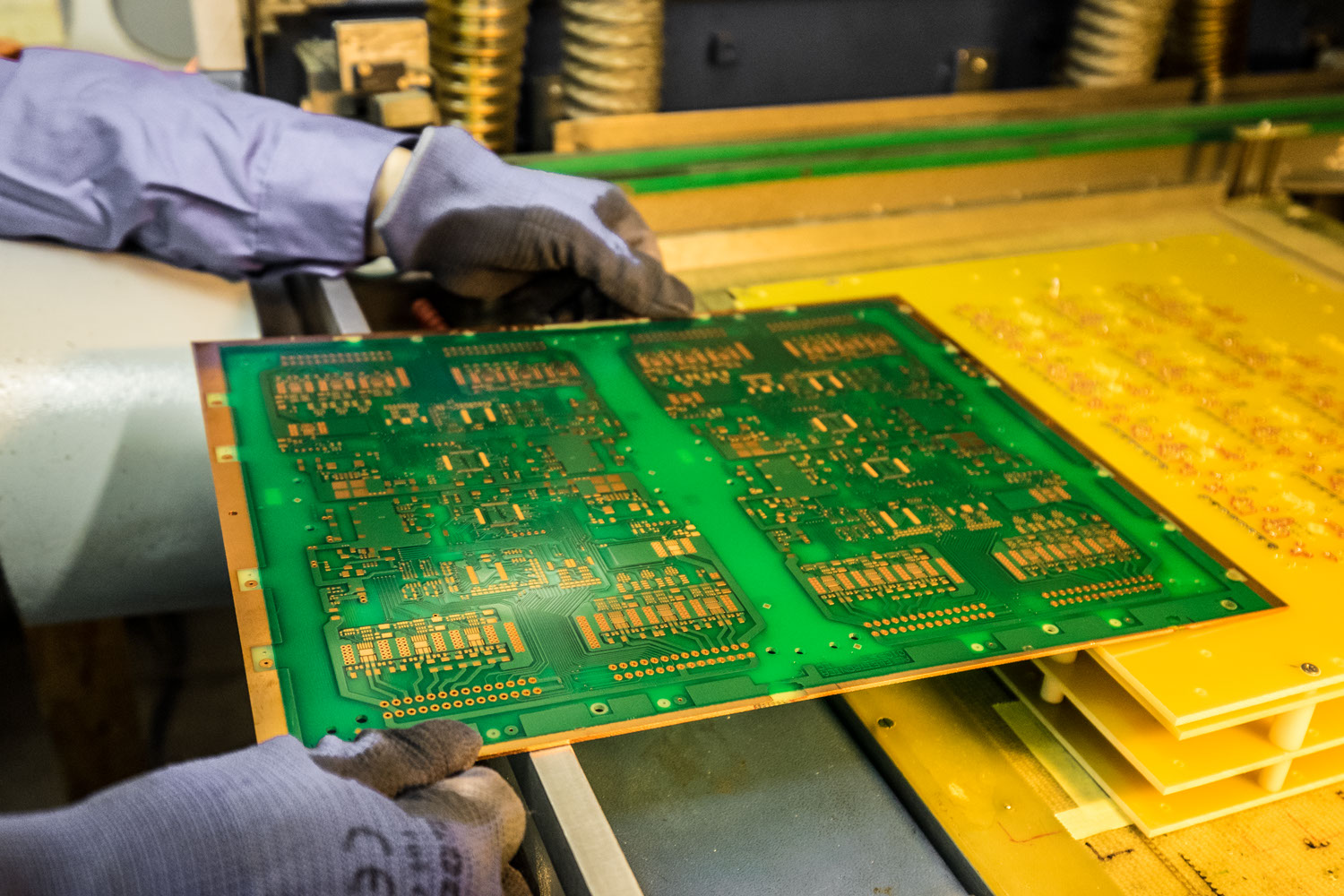

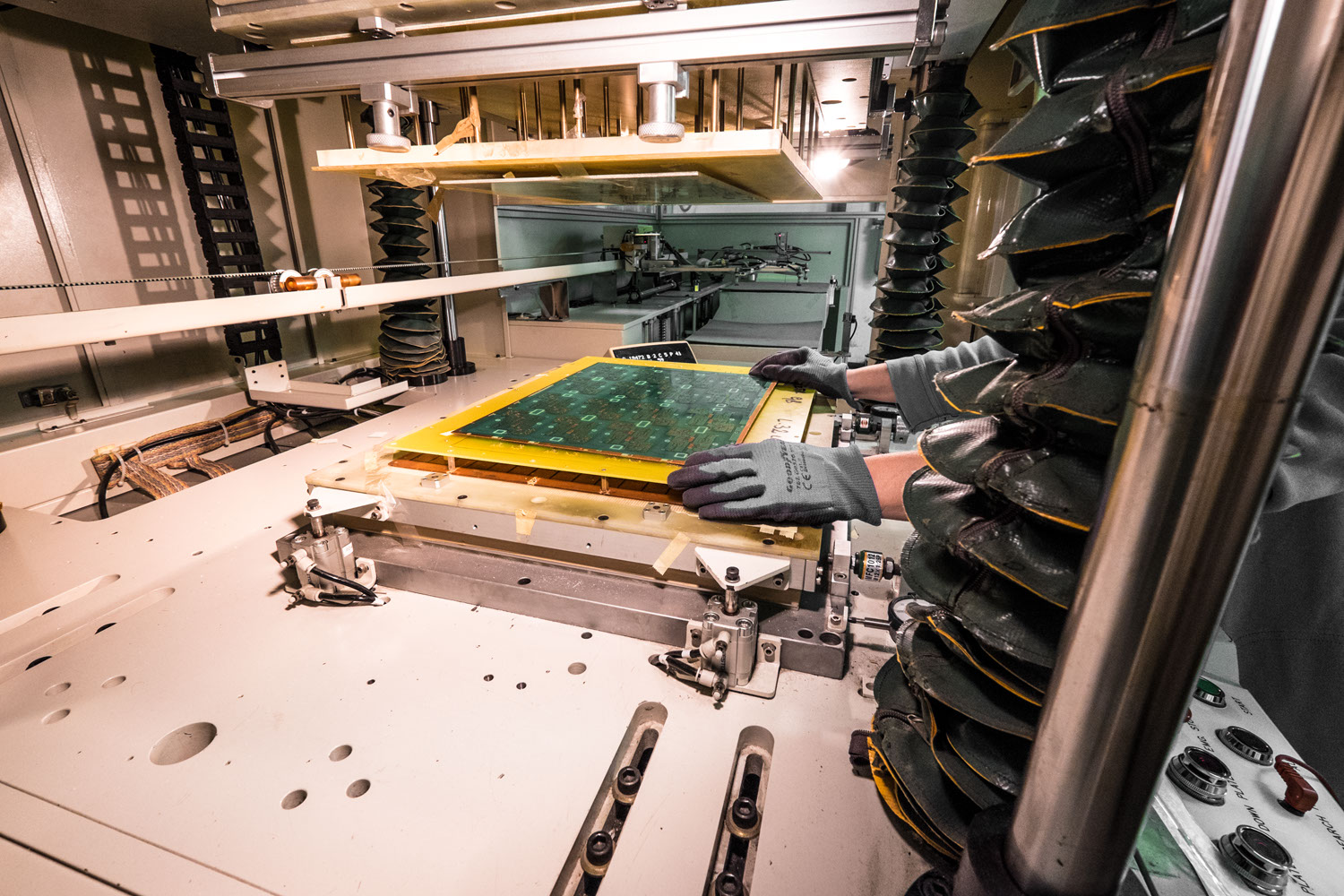

CAMERA GIALLA

In questo reparto, mediante processo fotografico, viene ottenuta l’immagine del circuito stampato sui pannelli e successivamente anche la corretta immagine del solder resist.

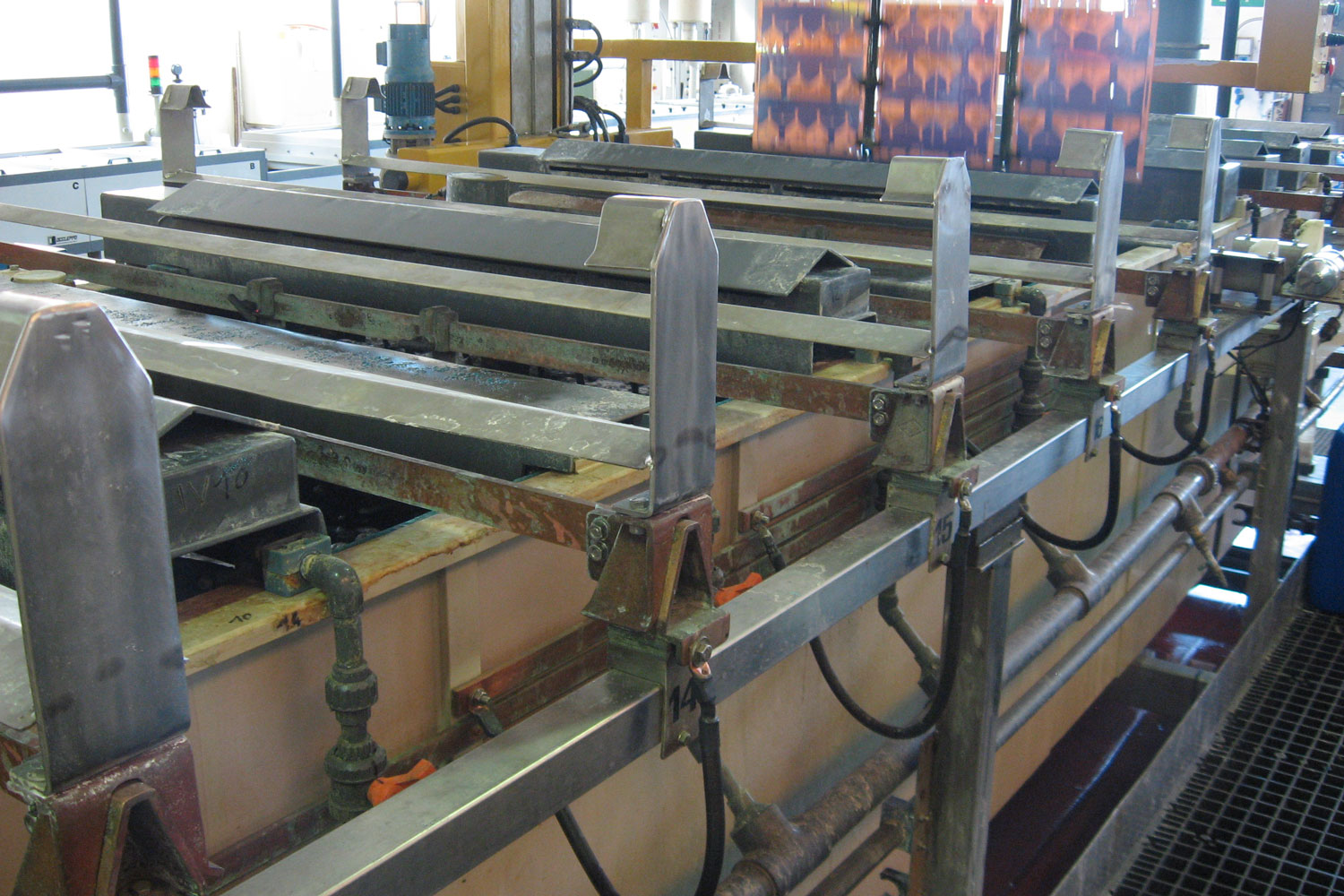

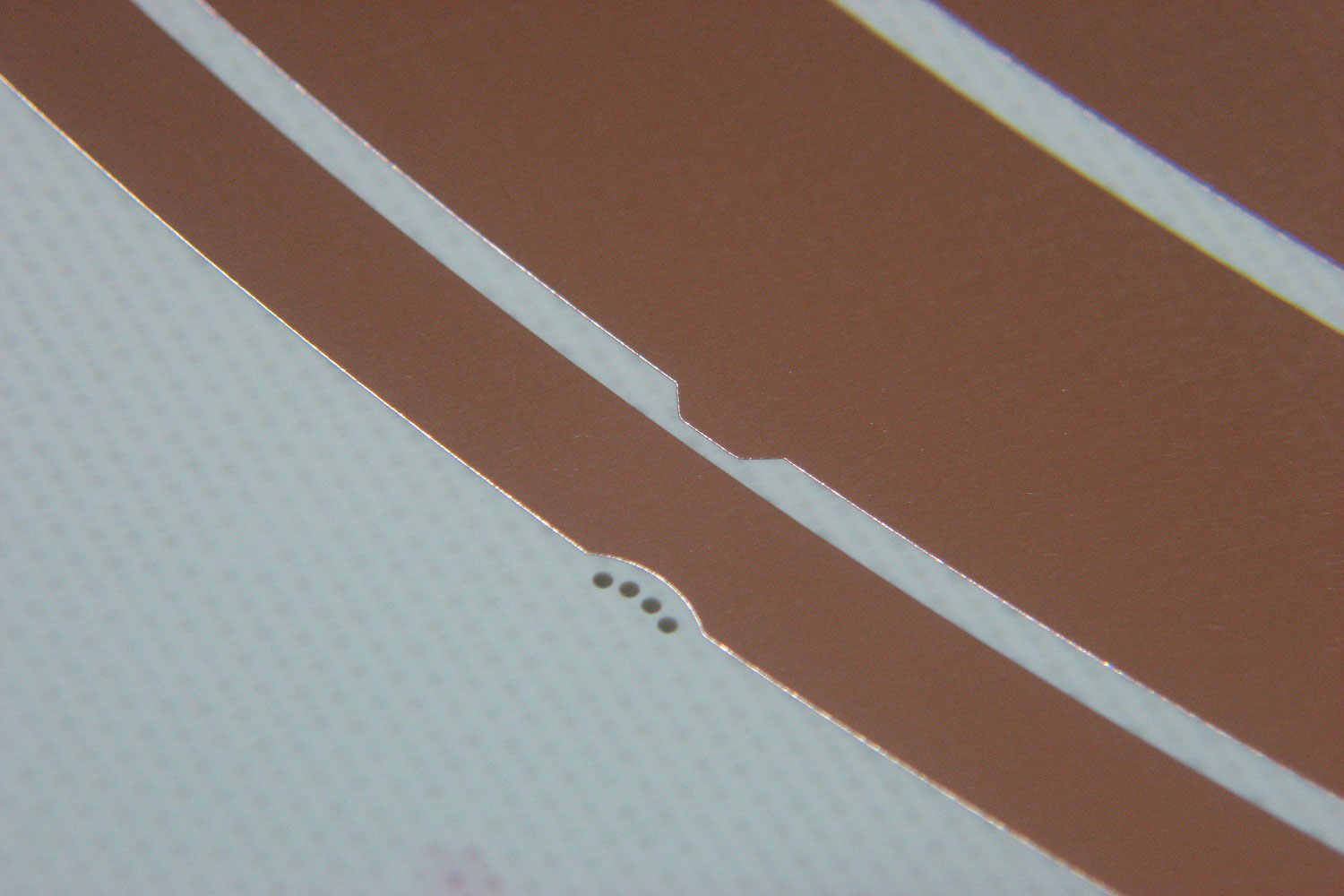

STRIPPAGGIO-INCISIONE

Con questi impianti vengono asportati i prodotti fotografici, (precedentemente usati per proteggere la parte di rame non essenziale allo schema circuitale) e tutto il rame in eccesso, ottenendo così piste e piazzole come richiesto.

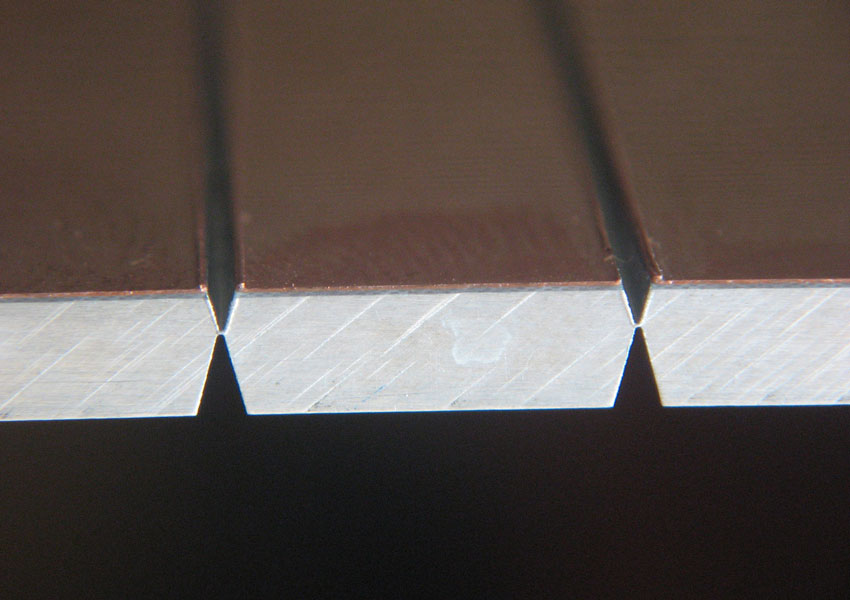

V-SCORING

Una linea di separazione a “V” è formata nel circuito, tramite dischi di precisione diamantati o in “widia”, con queste macchine a CNC si esegue un pretaglio delle schede, da entrambe le superfici, permettendo così, dopo il montaggio dei componenti, la separazione in singoli circuiti.

TEST ELETTRICO

Viene fatto un controllo funzionale al 100% del lotto in produzione con particolari macchinari, tra cui la PRECISE che esegue il doppio test simultaneo del PCB. Questo processo, insieme a tutti gli altri controlli effettuati durante il ciclo produttivo, ci permette di consegnare ai nostri clienti un prodotto di ALTA QUALITA’.

LINEA STAGNO CHIMICO

Processo produttivo per la realizzazione di "Lead-Free PCBs". Esso consiste in una stagnatura chimica selettiva, perfettamente planare e altamente saldabile che permette di depositare, solo sulle pad di saldatura, uno strato compatto e cristallino di stagno purissimo, grazie ad un particolare prodotto metallorganico, che viene interposto tra il rame e lo stagno, rallentando la formazione di composti intermetallici.